时间:2020-10-31 11:44:00 所属分类:机械 浏览量:

转接机匣是某型航空发动机上的一个零件,它由前安装边、后安装边、半环、纵向安装边、定位销组成,即两个对开壳体用螺钉和定位销通过纵向安装边装配组成机匣整体。前安装边与自由涡轮一级导向器的中间安装边连接,后安装边与中间机匣的前安装边连接,前、后

转接机匣是某型航空发动机上的一个零件,它由前安装边、后安装边、半环、纵向安装边、定位销组成,即两个对开壳体用螺钉和定位销通过纵向安装边装配组成机匣整体。前安装边与自由涡轮一级导向器的中间安装边连接,后安装边与中间机匣的前安装边连接,前、后安装边均以定位销孔定位,其余螺钉孔连接自由涡轮一级导向器以及中间机匣,定位销孔位置精度会对发动机装配精度以及整机振动产生影响。因此前、后安装边上的4个定位销孔精度要求较高,其位置度要求为0.02mm。本文主要通过定制工装、选择合适的刀具以及制定合理的加工工艺参数对前、后安装边的精密孔系完成数控加工。

1转接机匣的工艺路线及加工难点

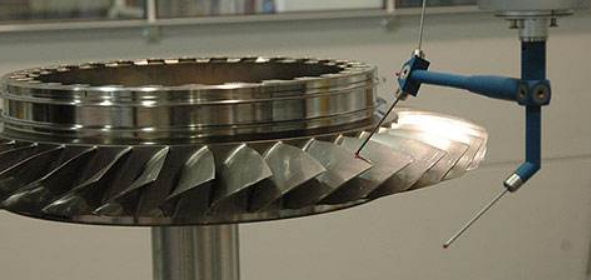

转接机匣的材料为18CrMn2MoBA,该材料为低合金高强度贝氏体钢,抗拉强度为440MPa~640MPa,具有良好的焊接性能[1]。转接机匣的主要工艺加工路线为:①前、后安装边与半环(未加工前为整个圆环)焊在一起;②在焊接后的零件中间用线切割切成两半;③铣削待焊纵向安装边的缺口;④焊纵向安装边;⑤钻纵向安装边定位销销孔;⑥通过定位销将左、右半环连接在一起,进行再加工;⑦车、磨前后安装边;⑧加工前、后安装边的定位销孔和螺栓孔。转接机匣的装配三维图和待焊接位置的零件示意图如图1、图2所示。转接机匣需要加工的孔如图3所示。在后安装边E上加工4-Φ8、位置度为0.02mm的定位销孔,以及24-Φ7.4、位置度为0.4mm的螺栓孔;在前安装边D上加工4-Φ8、位置度为0.02mm的定位销孔以及26-Φ7.4、位置度为0.4mm的螺栓孔。转接机匣的半环部分是钣金件,壁厚只有1.2mm,前、后安装边厚度也只有4.5mm。焊接的应力集中、结合面的硬度不足导致零件刚性非常弱,再经过车削、磨削也会产生残余应力,同时零件受温度变化导致的变形量较大。零件加工时处于夹紧状态,加工完成后处于自由状态进行测量,因此零件精密孔系位置度易超差,如何通过加工方法的改进保证该零件自由状态下的精度合格是本文研究的重点。

2传统加工方法

传统的加工方式为精镗定位销孔,钳工钻螺栓孔。精镗设备为单柱坐标镗床,加工时需要工人手动操作手轮,调整预钻孔坐标、进给和转速;钳工则需要依靠钻模加工螺栓孔。这种加工工艺虽然保证了产品质量,但加工周期长,不利于批量加工,并且加工受人为因素影响较大,产品质量一致性难以保证。

3改进后的加工方法

改进后采用数控加工定位销孔和螺栓孔,通过程序设定自动加工孔系,相比精镗无需设定预钻孔坐标,无需手动调整转速、进给。销孔和螺纹孔可在一台设备上加工,工装简易、减少转工,利于批量生产,产品一致性好。零件的结构决定了在上、下安装边加工精密孔系难度较大,因此如何选择合适的工装、刀具、加工参数尤为重要。

3.1工装定制

加工该零件采用的工装为江苏无锡某厂家设计的工装,如图4所示。转接机匣由于壁厚较薄,装夹后极易变形,因此在工装方面考虑只压安装边,然后将零件置于C面之上,由A面支靠零件外径,完成定位。最后由B压紧,B与托板下面的一个拉杆连接,压动拉杆,完成压紧。

3.2刀具及加工参数选择

选择切削用量时首先选取尽可能大的背吃刀量,其次根据数控机床动力和刚性条件或已加工表面粗糙度要求选取尽可能大的进给量,最后确定切削速度[2]。本文选择的刀具有Φ8的中心钻,Φ6、Φ7.5、Φ7.8的钻头,Φ8的圆柄可调镗刀。切削速度vc根据刀具的不同设置在18m/min~50m/min之间,具体参数见试加工过程。

3.3转接机匣的试加工过程

本文选用的设备为高精度三轴加工中心,工作行程为800mm×500mm×610mm,定位精度为0.003mm,重复定位精度为0.002mm。主要的加工路线为先加工后安装边上的所有孔,再加工前安装边的所有孔。夹具装在工作台上后,找正工装C面跳动,不大于0.003mm,本文在加工前已经对C面进行了铣削。零件置于C面之上,自由状态下找正零件端面跳动不大于0.02mm,确保加工前的基准面合格。完成压紧,压紧力度不宜过大,压紧后找正零件端面跳动,在跳动满足要求时加工孔系。加工这些孔的具体过程和参数如下:在加工以上工步(1)~(7)时以纵向安装边的切口中心定角向,以E面(见图3)内径定圆心,以平面E定Z坐标零点,按照以上工步的刀具和速度进行加工。完成后安装边上的孔加工后零件换面加工,换下一道工序工装(与图4类似),由于加工前安装边的销孔是以后安装边的销孔为基准,所以在工步(8)~(14)重新建立加工坐标系,以后安装边的4个销孔定圆心,以其中一个销孔F定角向,以E面为Z坐标零点,按照以上工步的刀具和速度进行加工。在编制钻孔程序时考虑线性逼近孔位而非快速逼近,以工件的线速度加工孔系,可保证位置度最佳。

3.4加工过程中难点的解决方案

在加工过程中遇到许多问题,本文对出现的问题进行了分析和解决。具体如下:(1)首先零件前、后安装边的平面、外径由卧式数控车加工,完成后转磨床磨上、下平面,工艺要求磨工保证上、下面平面度均为0.01mm,平行度小于0.02mm。静止一段时间后,受环境温度以及零件内部残余应力影响零件产生变形,导致前、后安装边平行度、平面度超差,精密孔系加工精度难以保证。为充分释放零件内部残余应力,车削加工后将零件静置12h,之后磨削加工后的零件变形量有所改善。经过试验,该方法能够保证加工中心分别找正上、下安装边的跳动在0.02mm以内,同时满足精密孔系的精度要求。(2)其次为消除环境温度以及内部应力对零件的影响,本文采用的方法是先将销孔粗镗到Φ7.98后,精镗时微调镗刀,每次调大0.003mm,多次调整,确保最后精加工到Φ8。经过试验,此种方法能够减少加工过程中的变形量,保证零件位置度合格。(3)最后,在对后安装边所有销孔粗加工后,转三坐标进行计量,计量后再进行精加工,在精加工前曾验证之前的坐标系是否发生变化,发现不同时间测出来的值不同,说明温度对零件影响较大,这就需要对现有坐标系进行调整。所以,如果加工后安装边上的孔系时由于客观原因中断了,需要隔数小时再加工时不能采用之前的坐标系,一定要重新插4个销子,重新定新的加工坐标系,这是加工过程需要注意的一点。最终加工出的零件(截取部分)如图5所示。

4加工方法的推广

本文提供的加工方法已经推广并应用到一类机匣件的加工,包括中间机匣、燃烧室机匣等零件,这些零件都是通过焊接将钣金和机加件结合起来,安装边上存在精密孔系。中间机匣壁厚为1.2mm,在3个悬空的凸台面上加工3-Φ10的孔尤为困难。燃烧室机匣虽不需要找正销子,但对腰型槽精度要求较高,加工时尤为注意腰型槽圆弧位置的粗糙度,否则位置度极易超差,这些零件的加工方法本文将不再赘述。目前,转接机匣、中间机匣、燃烧室机匣等机匣件均已进行批量生产,零件尺寸精度合格,说明该方法稳定可靠。

5结论

本文通过对薄壁机匣类零件———转接机匣的结构和工艺路线分析,将传统的加工方式转为数控加工,对加工过程中出现的难点进行了剖析,完成了零件精密孔系的加工,成功地将此加工方法推广到其他薄壁钢机匣,为其他型号航空发动机零部件的加工奠定了基础。

参考文献:

[1]黄注清.HT-6与18CrMn2MoBA的焊接性能[J].洪都科技,1988(4):3-8.

[2]李冀霞.某航空典型零件数控切削参数的选择与优化[G]//中国航空学会第七届动力年会论文摘要集.北京:中国航空学会,2010:114.

《薄壁钢机匣精密孔系加工工艺改进》来源:《机械工程与自动化》,作者:唱晓东 陶华萍 傅煜

转载请注明来自:http://www.zazhifabiao.com/lunwen/gcjs/jx/46888.html

上一篇:建筑机械自动化技术发展现况分析