时间:2021-08-16 10:40:04 所属分类:石油 浏览量:

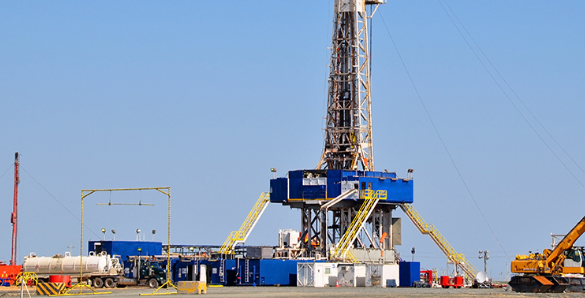

石油钻井的安全问题仍是现阶段工作所需要关注的重点,特别是电子防碰撞保护装置的应用有效解决了事故的发生频率,也对项目的经济效益和人身安全作出了细化的保证。同时,需要重视对装置的稳定性和功能性进行探索,进而有效解决安全隐患的发生,也为装置的系

石油钻井的安全问题仍是现阶段工作所需要关注的重点,特别是电子防碰撞保护装置的应用有效解决了事故的发生频率,也对项目的经济效益和人身安全作出了细化的保证。同时,需要重视对装置的稳定性和功能性进行探索,进而有效解决安全隐患的发生,也为装置的系统应用提供了全面的保障。

1游车防碰装置存在的问题

1.1计数防碰

该方法主要通过编码器的数据计算,并通过对游车所经过路线的长度进行计数,进而实现由滚筒旋转而形成的标准数据。但在实践过程中,由于钻机的深度、路径长度、钩码所承载的质量都不相同,进而导致编码器的最大伸长值会受到相应影响。同时,由于编码器的精确度受制于伸长值的影响,进而导致所计量的数据精准度得不到细化的保障。另外,由于多种情况的影响,会导致元器件故障问题频繁发生,甚至产生失效的数据形式。因此,在游车实际操作中,刹车不到位且设备稳定性较差是影响计数防碰的基本原因。

1.2重锤防碰

该方法主要被安装于游车装置中的井架附件当中,并通过钢丝绳固定钻机位置,通过对防碰位置和游车所经过位置进行规划,实现钢丝绳带动拉脱防转拉销的现象,进而在过程中实现阀门复位。同时,通过复位参数产生一个间接的碰撞信号,形成一个流程化的防控管控方法。但在实际操作过程中的操作步骤相对较为复杂,需要细化对钢丝绳的方向、导向进行规划,且实际操作过程中会受到绳索拉力影响和温控影响。但现阶段很难切合实际需求,进而导致数据的精准度存在偏差的现象多有发生。

1.3过卷阀防碰

通常该设备会被安装于滚筒上方,且设备受到钢丝绳的高度影响。通过改变高度,促使触杆在高度改变中得到相应运用。但该技术会受制于滚筒的排线状况、绳索拉力状况、高度状况的影响,进而导致对钩载的控制精细度达不到细化,因此不能系统的保证游车的稳定性,也间接导致精确度达不到系统标准。

2新型石油钻机电子防碰保护装置的分析

2.1工作原理

该技术主要是通过使用精细化的操作对游车的3种防碰装置进行细化,并在过程中引入了相应电磁设备[1]。通过电磁力的影响下,实现游车的精准控制。同时,该技术能够针对实际环境需求有效解决钢丝绳的传递问题而导致的反应时间过程的问题,进而提高了电子防碰的意义。通过电子保护装置的系统防控,可以有效地整合传统游车防碰中的多方面问题,进而优化了传统游车操作中的相应时间。同时,该装置能够在可调控的基础中实现数据的精准测量和控制,并通过游车死绳进行有效控制,极大地优化了传统工艺中的缺电。在实际控制过程中,该技术能够以设备下半部分环形结构为基础,并围绕游车死绳进行目标性运用。通过技术性的放电操作,能够在过程中精细的控制对盘刹,进行促使离合器在实际过程中实现标准放气。改善了传统工艺中的数据不精准、安全系数不高的因素。另外,在实际性的操作中,技术人员能够及时针对设备的操作设备进行更换,并运用先进的信息技术进行操作。极大地控制了钻机的核心质量和基本性能[2],也提高了设备保养的意义。同时,该设备具有压缩空气的功能,进而促使部分未被干燥的气体进入装置进而二次压缩,实现了安全、技术、质量的意义。最后,该设备的结构较为精简,能通过核心部位进行整体的控制,进而促使在过程中形成了一套保障措施,提高了设备的操作环境。

2.2安装过程

(1)基础检测。技术人员需要对该设备的核心部位进行技术检测,特别是需要将钢丝绳的耐磨效应与设备的接触性能,进而保证不会因为摩擦力因素而导致安全隐患问题。同时,需要对死绳部位进行全面的检测,包括摩擦因素、环境因素、湿度因素以及预应力因素进行全面的拓展,进而促使死绳在连接过程中得到系统的质量保障。且需要对内部元件进行防磨衬套的系统安装,并促使元件型号能够全面接轨与实际设备的需求。最后,需要对吊绳高度进行精确,保障吊绳的高度在1.48m以上,进而促使钻机的安装操作距离。(2)控制安装。技术人员应用系统的流程进行控制部位的安装,特别是需要注意多重防控功能与天车之间的关系,进而在过程中形成一个具有目标意义的安装方案[3]。首先,应对主气路进行全面的过程安装,并通过各部位与拉线开关之间的位置进行系统控制,促使主气路的控制能够实现承接的作用;同时,在拉线开关的联动性调研中,需要注意电磁阀与内部元件之间的作用,进而达到安全、稳定的作用。同时,需要对收三通管汇进行控制,即需要确定螺栓的安装是否起到固定作用,进而实现稳固的效果。最后,需要针对气路梭伐的表面进行清洁,并通过系统的固定,实现全面化的多重控制的核心。

2.3设备优势

(1)结构简单。电子防碰保护装置的结构相对于传统工艺较为简单,特别是其功能能够通过以环形为基础的重锤进行范围性操作。且该设备的使用操作拥有精准性、可靠性的基础。因此该设备能够极大地优化中间环节的基本相应时间,也促使设备之间的磨损问题得到核心解决。(2)操作灵活。该设备只需要通过改变死绳与重锤之间的运动起止点,进而实现系统的固定操作,达到灵便的操作的特点。同时,该设备能够在过程中引入相关先进技术,并通过可视化的操作进行核心拓展,进而促使核心点位的位置得到基础固定。(3)精度较高。若刹车的高度已经被固定,该设备能够实现拉线开关的位置转化,并通过引线的嵌入实现滑行距离的有效提高,达到了精准的防碰意义[4]。同时,该设备能够在只改变钢丝绳的技术处中,实现防碰和测量,进而减小了安全事故的发生频率,也保障了钻机的使用效益。

3新型石油钻机电子防碰保护装置的应用拓展

3.1电子命令的嵌入

在实际装置的应用拓展中,可以将以电子命令为核心的技术,并通过与防碰装置的合理衔接,达到核心应用的标准,进而实现智能化、数据化的操控价值。如该技术可以将PLC(可编程逻辑控制器)进行拓展,并依据刹车系统的警告和编码值进行发内心,进而实现流程体系的控制。在实际应用拓展中,Profibus能够实现线路的总体控制,并依据钻机、游车、刹车的特点进行模拟化的控制。在该技术有效应用中,能够实现传播速率的极大化,并依据信息化的意义,实现编码器的带动滚筒旋转的内涵[5]。同时,该技术能够将实际钻机的工作问题进细化,并通过可编程逻辑控制器的系统转化和信息处理,实现一个系统的规划、决策方案,进而达到游吊所需的规定高度。另外,需要在使用过程中拓展有关预警的设备,特别是需要注意防碰过程与实际应用的调整与修正,进而达到规定范围的规范值大小。同时,该设备能够在实际运行中实现可视化的操作,进而实现了科学与技术的相匹配,并通过预警提示控制各方面的参数。

3.2安全性拓展

在实际应用过程中,需要逐步将机械化操作作为核心,并降低人员操作的风险,进而提高了设备的安全性能。因此,需要就3个方面进行拓展。(1)自我保护。设备应实现智能化的内涵,并通过程序的自主处理模式,自动改进在防碰过程中所遇到的问题,进而达到系统、规范的信息辅助功能的意义。同时,设备应基于对各老化部件作一个方向性检测,并通过技术检测定位不合格部件的位置,实现技术性的整改,进而实现完善的自我功能。(2)模块构建。设备应基于各模块作业进行细化,并根据逻辑分析系统进行安全性的技术决策,进而实现模型中的安全技术的拓展。同时,需要加强各项功能的测试与反馈,并依据常规数据确定完善的数据库,进而实现系统、安全的防碰系统。(3)远程化构建。技术人员需要基于“互联网+钻机”的模式进行周期性的报告检测,并基于各部门对故障隐患的技术性分析,达到核心问题的判断与解决[6]。同时,需要使用远程化技术对保养方法进行有效拓展,进而实现数据与保护方式的有效整合,实现安全的意义。

3.3实际应用

通过不断优化操作技术,并在过程或者能够予以完善,促使电子防碰技术中得到高效整合。在现阶段的钻机技术中,已经有TK10374的实际应用模式。且该项目能够在系统的模式形成一套可视化的距离、行程的操控,并通过精细化的控制,将项目的安全刹车距离始终控制在0.83m以上,进而实现了安全、稳定的游车滑轮组套。最后,需要对设备的安全性能进行可持续性的技术检查,促使在实际操作中能够实现螺栓结构的紧实,促使钻机提高了核心的经济效益基础。

4结束语

在钻机的实际工作中,需要重视对防碰性能做出细化拓展,并围绕其功能性做全面化的规划,进而促使防碰装置能够全面应用于石油工业中。同时,需要使用先进的科技技术进行技术创新,并通过一体化的使用方法,有效拓展其应用得到核心细化,也有利于实际发展所需,促使石油工业更加切合于社会要求,提升工业的社会效益。

参考文献

[1]王议,张瑞娟,张鹏飞,等.石油钻机天车防碰装置改进设计[J].中国设备工程,2017(15):77-78.

[2]李崇博,李艳琴.一种石油钻机猴台防碰保护系统[J].机械工程师,2016(10):213-214.

[3]韩演涛.修井机电子防碰系统可靠性研究与应用[J].化学工程与装备,2017(3):110-112.

《新型石油钻机电子防碰保护装置的应用》来源:《设备管理与维修》,作者:刘凤刚

转载请注明来自:http://www.zazhifabiao.com/lunwen/gcjs/sy/49158.html

下一篇:EPC模式下FPSO项目进度管理